Evaluación de un Turbo generador de 10 MW en una Central Térmica en Sudamérica.

Problemática:

- Incremento de vibración y temperatura en el cojinete lado acoplado de la turbina.

Equipos y sensores:

- 12 sensores de no contacto H-V, propios del turbogenerador, instalados en los alojamientos de la turbina, caja y generador.

- 01 Tacómetro instalado en el eje externo del generador para medición de velocidad y fases.

- Nuestro equipo multicanal (hasta 128 canales) sincronizado para la adquisición de datos de los sensores de no contacto y tacómetro.

- Analizador de Datos con software avanzado de vibraciones para análisis de espectros, formas de onda, órbitas, pruebas de arranque y parada, pruebas de impacto, diagrama bode, análisis de transitorios, entre otros.

- Software MEscope para análisis ODS

- .Alineador Fixture Laser NXA Pro, para ejes móviles y no móviles con máquina parada.

Técnicas Aplicadas:

Análisis de Vibraciones Sincronizadas durante el Arranque

- Configuración y conexión de los 12 sensores de no contacto H-V para medición sincronizada de vibraciones.

- Los 12 sensores de no contacto se encuentran distribuidos de la siguiente manera: 02 en el lado libre de Turbina, 02 en lado acoplado de Turbina, 02 en la Caja lado turbina, 02 en la Caja lado generador, 02 en lado acoplado del Generador y 02 en el lado libre del Generador.

- Luego se realiza la medición durante el arranque a diferentes velocidades, subiendo las revoluciones por etapas. Se realiza medición de vibraciones en cada etapa.

- Medición durante la subida de carga, al igual que la velocidad se realiza por etapas.

- Por cada par de sensores de no contacto (H-V) ubicados en cada punto, generamos órbitas para el diagnóstico en nuestro software de tomas sincronizadas.

- Al revisar los resultados obtenemos una órbita plana, en el punto lado acoplado de la turbina, un caso preocupante ya que esto representa una restricción grave de movimiento en el eje de la turbina. Es muy probable que la alta vibración y elevada temperatura sean correspondientes a la restricción del movimiento del eje de turbina en este punto.

- Será necesario ver los resultados del ODS para mejor comprensión.

*Es muy importante analizar las órbitas durante el arranque de una turbina, sobre todo si estas son generadas por sensores de no contacto, ya que estás describen el movimiento directo del eje de la turbina y con ello podríamos obtener resultados de fallas como Frecuencias naturales en ejes, restricciones, cambios de cuadrante, combaduras, desbalances críticos, entre otros.

Análisis de ODS

- Realizamos un ODS, aprovechando los 12 sensores de no contacto ubicados en el turbogenerador.

- Preparamos la configuración del software MEsope.

- Al igual que en el análisis de vibraciones, adquirimos data durante los cambios de velocidad y cargas.

- Ejecutamos la simulación sincronizada de ODS de los puntos de la turbina, caja y generador.

- Al observar el movimiento del equipo en la simulación se poder ver claramente la restricción del movimiento el eje de turbina lado acoplado, se ve un ligero desfase cercano a 180º entre el eje de turbina y eje de caja; también hay un movimiento correspondiente al desbalance residual.

*El ODS es muy importante cuando se trata de analizar máquinas críticas, puesto que al ser un análisis avanzado y observable nos permite confirmar casi al 100% la falla correspondiente en la máquina e incluso nos ayuda a poder visualizar otras fallas que no serían claras con el análisis convencional de vibraciones.

Verificación del Alineamiento

- La verificación del alineamiento se realizó después que corrigieran la restricción del movimiento en el cojinete lado acoplado de turbina.

- Se procede a realizar la verificación de Alineamiento.

- Corrección del asentamiento de los cojinetes.

- Se revisa la concentricidad, perpendicularidad y paralelismo de ejes y cubos.

- Revisión y corrección de patas cojas.

- Medición del alineamiento con los cabezales fijo y móvil, utilizando un accesorio extra para ejes no rotativos en lado turbina y en el lado caja, debido a que este eje no podía girarse con máquina parada. De igual entre lado caja y generador.

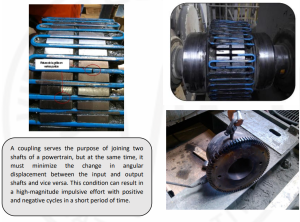

- Además, se revisó el estado de los pernos y el correcto montaje de los mismos, ya que estos no deben generan sobre tensiones en las uniones como las del acoplamiento.